|

|

|

||

|

|

|

Les technologies propresFiche no 3 - Secteur revêtement de surface

/

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Schéma du procédé Cliquez pour agrandir |

Le zingage à chaud

Le zingage à chaud s’effectue par immersion dans un bassin de zinc en fusion (420 °C). Les pièces métalliques sont contenues dans un panier perforé. À leur sortie du bain et alors que les pièces sont encore chaudes, les paniers sont centrifugés afin d’uniformiser le revêtement de zinc sur les pièces tout en récupérant le surplus de métal. Les pièces sont ensuite refroidies dans un bassin d’eau pour stopper la réaction métallurgique et leur donner une apparance brillante.

L’électrogalvanisation

Le zinc peut également être déposé en recourant à l’électrolyse d’une solution de sel de zinc. Les pièces à plaquer font alors partie intégrante de la cathode qui attire les ions métalliques chargés positivement. Chacune de ces pièces est ainsi recouverte d’un dépôt de zinc dont l’épaisseur peut être contrôlée avec précision. Ces pièces sont finalement plongées dans une solution de sel de chrome. Cette étape, dite de passivation, a pour but de protéger les pièces contre l’oxydation en les recouvrant d’une mince couche de chrome.

Ces différentes opérations sont séparées par autant de rinçages à l’eau et s’additionnent pour devenir un procédé dont certaines étapes doivent être contrôlées avec soin. Le bon contrôle de ces étapes permettra à la fois de livrer un produit de meilleure qualité tout en réduisant les coûts de production et en limitant les rejets polluants dans l’environnement.

Le problème des eaux résiduaires contaminées

La réduction du volume et de la charge polluante des eaux résiduaires constitue le principal défi environnemental associé à ce type d’entreprise. Avant la mise en place de son nouveau système de traitement des eaux usées, l’usine Galvano rejetait plus de 810 litres d’eaux usées par minute. Ces eaux sont de trois types :

Les eaux de rinçage

En terme de charge polluante globale, les eaux de rinçage constituent la fraction la plus importante des eaux résiduaires. Ces eaux contiennent les différents produits qui sont utilisés dans les nombreux bains de nettoyage et de placage à savoir, du zinc, du chrome, des détergents, des savons, des acides, des alcalins et le fer qui provient les pièces.

Les eaux concentrées

Il s’agit essentiellement des solutions chimiques contaminées qui ont été utilisées pour le nettoyage et le placage des pièces métalliques. On ajoute également à ces eaux fortement contaminées, les rejets qui proviennent de fuites et de débordements des différents bassins de production ainsi que les eaux qui ont servi au nettoyage des autres éléments de la chaîne de production.

Les eaux de refroidissement

Ces eaux sont utilisées pour refroidir les solutions d’électrogalvanisation qui sont constamment échauffées par le courant d’électrolyse. Elles n’entrent pas directement en contact avec les différentes solutions chimiques utilisées dans l’usine et ne contiennent donc aucun contaminant. Ces eaux de refroidissement sont toutefois rejetées dans le même égout que celui des eaux contaminées, ce qui augmente indûment le volume d’eaux à traiter.

Une approche pragmatique de la dépollution

L’analyse de la performance environnementale de l’usine Galvano a conduit à un plan d’action concret en vue de respecter les normes gouvernementales applicables à ce type de rejet. On a d’abord décidé de diminuer autant que possible le volume même de l’effluent pour ensuite mettre en place un système de traitement des métaux par précipitation. De là, on s’est attaqué à la charge polluante elle-même. Un ensemble de technologies propres allait permettre de réduire à sa source le niveau de contamination de l’effluent.

Diminuer le volume de l’effluent

Les premières études techniques ont rapidement indiqué que toute réduction appréciable du volume d’eaux résiduaires viendrait diminuer considérablement les dimensions et donc les coûts d’implantation d’un système efficace de traitement. Ce phénomène est amplifié par le fait que les impératifs de production génèrent des débits de pointe qui peuvent atteindre le double de la consommation moyenne de l’usine.

Ségrégation des eaux

La première étape de gestion des eaux usées de l’usine a donc consisté à séparer les eaux de refroidissement des effluents contaminés. Ces eaux demeurent donc propres et sont alors rejetées directement au cours d’eau. Cette seule disposition a réduit des deux tiers le volume de l’effluent à traiter en le faisant passer de 810 à 270 l/min.

Rinçage à contre-courant

Le cycle complet de rinçage a également été revu afin de réduire le volume d’eau utilisé pour cette étape. On a considérablement réduit ce volume grâce à la mise en place d’un système de rinçage à contre-courant. Le rinçage à contre-courant s’effectue dans une suite de bassins disposés en cascade et se déversant l’un dans l’autre. Les pièces voyagent dans le sens contraire de l’écoulement des eaux de rinçage. De l’eau propre est ajoutée au bassin de tête et seul l’effluent déversé au trop-plein du dernier bassin doit être traité.

Coneutralisation

C’est également dans le but de réduire le volume de l’effluent que les rinçages suivant les nettoyages alcalin et acide ont maintenant lieu dans un bassin unique. Les contaminants acides et alcalins se neutralisent ainsi l’un l’autre, ce qui donne un premier ajustement du pH de cet effluent.

|

Cliquez pour agrandir |

La pose de déflecteurs entre les bassins a finalement permis de récupérer les pertes de solutions chimiques par égouttement des pièces au moment du passage d’un bassin à l’autre.

L’utilisation du rinçage à contre-courant et la coneutralisation ont permis de réduire la consommation en eau de 270 l/min. à 100 l/min.

L’élimination ou le regroupement de certains bassins de rinçage ont d’autre part permis de récupérer de l’espace utile et de rationaliser l’organisation des lignes de placage. À elle seule, cette mesure a permis d’augmenter la productivité de l’usine de près de 100 p. 100. (Voir schéma rationalisation de la ligne de placage).

Récupérer à la source les polluants

| La diminution du volume de l’effluent à traiter

n’implique pas nécessairement une réduction de la charge polluante à éliminer. Le

fait de réduire cette charge polluante à la source diminuera la consommation de

matières premières et le volume de boues de traitement à éliminer et donc les coûts

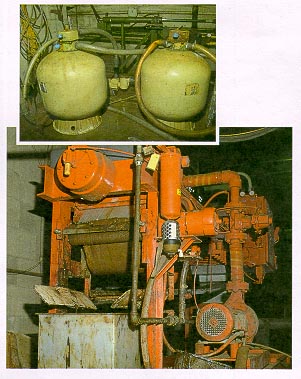

totaux de l’opération d’assainissement. La centrifugeuse La centrifugation des paniers de zingage à chaud constitue une technologie propre dont l’utilisation réduit de façon considérable la charge polluante à éliminer lors du procédé de traitement des eaux usées. En effet, cette technique permet de récupérer les surplus de zinc qui s’accumulent sur les pièces métalliques et les paniers. La centrifugation est réalisée dès la sortie du bain de métal, alors que les pièces sont encore chaudes. Cette mesure, qui permet de récupérer une tonne de zinc par jour, augmente de 50 p. 100 la période d’utilisation des paniers entre deux décapages. Ceci diminue d’autant le volume de déchets générés lors du décapage de ces paniers et donc la quantité de boues qui devra être éliminée. |

|

L’évaporateur statique

Avant d’être galvanisées, les pièces métalliques sont plus rugueuses et retiennent donc davantage les liquides à leur surface. Elles entraînent ainsi plus d’eaux de rinçage vers le bassin de placage que de solutions de placage vers le prochain bassin de rinçage. Ce phénomène provoque une augmentation constante du niveau des solutions de placage tout en en diminuant la concentration. Autrefois, le niveau d’un bassin de placage était maintenu stable en déversant tout simplement le surplus de solutions à l’effluent. On ajustait ensuite la concentration des solutions en ajoutant des produits chimiques supplémentaires tels que les chlorures de zinc et de potassium et de l’acide borique. Le même phénomène se produit également dans les bassins captifs de rinçage qui devaient être munis d’un trop-plein.

Cette ancienne façon de procéder a été remplacée par une technologie propre qui permet d’ajuster le niveau des différents bassins tout en diminuant le facteur de contamination des eaux usées du procédé. C’est ainsi qu’une partie de la solution de placage est maintenant pompée vers un évaporateur statique. Ce dispositif élimine une partie du volume d’eau par évaporation tout en conservant les sels minéraux qui sont retournés aux bassins de placage. On peut ainsi maintenir les bassins de placage à un niveau constant. La quantité de chlorure de zinc et de potassium ainsi que d’acide borique qui est alors ajoutée quotidiennement à ces bassins se trouve ainsi réduite.

Filtres à sable Filtre à papier L’utilisation de filtres à papier élimine le lavage à rebours des filtres à sable. Ceci permet d’éviter la perte de 200 litres de solutions de placage. |

Comme les solutions sont constamment recyclées, elles se chargent progressivement en contaminants, particulièrement en fer. C’est pour éliminer ce contaminant que chaque bassin de placage a été raccordé à un filtre à travers lequel les solutions circulent de façon continue.

Galvano utilisait jusqu’à maintenant six filtres à sable, dont le nettoyage par circulation à rebours entraînait la perte quotidienne d’environ 200 litres de solutions. La Compagnie a remplacé deux d’entre eux par un filtre à papier, qui fonctionne en continu et ne nécessite pas de nettoyage à rebours. Ceci permet une économie appréciable de produits chimiques.

L’utilisation combinée du système d’évaporateur statique et des filtres à papier a permis de réduire de 30 p. 100 la consommation des chlorures de zinc et de potassium et d’acide borique. Cette réduction de consommation de matières premières résulte en une économie annuelle de 28 000 $ pour Galvano.

Cette réduction de produits chimiques diminue la quantité des boues résiduaires à éliminer, ce qui permet une économie additionnelle de quelque 20 000 $ par année.

| Tableau des économies de produits chimiques | |||||||||||

| Produits chimiques | Pourcentage de

réduction (évaporateur statique) |

Pourcentage de

réduction additionnel (filtres à papier) |

|||||||||

|

|

|

|||||||||

| Économie | 15 000 $ | 13 000 $ | |||||||||

Un effluent propre

Le moins qu’on puisse dire, c’est que les résultats obtenus par Galvano sont tout à fait spectaculaires. Avec le recours à des technologies propres et grâce à la mise en place d’un système de traitement efficace, l’effluent résiduel de l’usine satisfait maintenant à chacune des normes appliquées dans le cas de rejets au fossé.

| Qualité de l’effluent | |||||||||||||||||||

| Paramètres | Avant traitement mg/l |

Après traitement mg/l |

Normes de rejets mg/l |

||||||||||||||||

|

|

|

|

||||||||||||||||

| pH | 1,0 à 8,0 | 7,5 à 8,5 | 5,5 à 9,5 unités | ||||||||||||||||

L’assainissement à moindre coût

Sommaire des économies réalisées |

|

| Technologies propres | $/an |

| Réduction des coûts de consommation en eau | 20 000 |

| Réduction de la consommation en produits chimiques | 28 000 |

| Réduction des boues | 20 000 |

| Récupération du zinc et augmentation de la période d’utilisation des paniers | 300 000 |

| Total | 368 000 |

|

|