Les technologies propres

Fiche no 1 - Secteur agro-alimentaire /

Production fromagère

Autres exemples d'application de technologies propres

Un effluent de qualité, et à moindre coût,

que demander de mieux ? L’expérience de la FROMAGERIE D’OKA

démontre qu’il est plus avantageux de

produire en évitant de polluer que d’être tenu de dépolluer.

NB: Cette fiche a été réalisée, avec la

collaboration de la

Coopérative Agropur, en 1987 et publiée en 1988.

À la recherche d'un effluent propre

La Fromagerie de la Coopérative Agropur fabrique des fromages fins à son usine

située à Oka. Sa production entraîne le rejet de 625 kg de DBO5 par jour.

Soucieuse de la qualité de l’environnement, la Coopérative décide de traiter

ses eaux usées. Elle met ainsi en marche, en janvier 1985, une station d’épuration

utilisant un procédé biologique. Son objectif de traitement : obtenir un effluent

respectant les normes de rejets suivantes :

À la suite d’une expansion de l’entreprise, les charges polluantes ont été

augmentées. Dès lors, les équipements de traitement, tel que conçus, ne pouvaient plus

atteindre les résultats escomptés. Un échantillonnage effectué par le ministère de

l’Environnement a d’ailleurs démontré que la concentration des polluants

dépassait les limites admises. Le Ministère demande alors à la Coopérative

d’intervenir pour se conformer à ses exigences.

Un choix économique

Agropur se devait de trouver une solution. Un deuxième traitement biologique ?

Peut-être, mais à quel coût ? Le seul autre choix possible : réduire à la

source la quantité de polluants rejetés.

Agropur se prête alors à un examen en profondeur des différentes étapes de son

procédé. Ce faisant, elle poursuit trois objectifs :

- identifier, au sein du procédé, les sources majeures de pollution ;

- déterminer, pour chacune des sources, les mesures applicables pour réduire la

pollution ;

- évaluer les coûts qu’entraîne l’application de telles mesures.

Cet exercice accompli, la Coopérative compare les coûts d’un second traitement

à ceux de l’application de mesures pour réduire la quantité de polluants rejetés.

Le choix s’impose alors d’évidence. La seconde solution permet une économie de

270 000 $.

Elle permet aussi de réduire des deux tiers la perte de matières premières ; ce

qui représente une économie appréciable.

La Coopérative retient alors cette dernière solution et décide de mettre à

contribution tout son personnel.

Coût du

traitement biologique additionnel versus

l’implantation de mesures internes |

| |

Ajout d’un

deuxième

traitement biologique

($) |

Implantation de

mesures internes

($) |

| Capitalisation Opération

Énergie |

350 000 20 000

6 250 |

80 000 0

0 |

La collaboration de tous

Un travail d’équipe s’établit. Le groupe technique de la maison-mère

d’Agropur apporte toute son expertise à la Direction d’Oka. De plus, tous les

employés de la Fromagerie sont consultés sur les moyens à retenir pour réduire les

pertes et améliorer les procédures. Leurs suggestions sont une à une scrupuleusement

étudiées.

En moins d’un an, cette équipe réussit

à se pencher sur toutes les sources de pollution, à l’une ou l’autre étape du

procédé soit :

- la réception de lait

- la pasteurisation

- la fabrication du fromage

- le moulage

- la désinfection des conduites

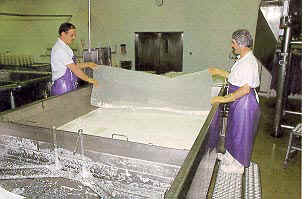

Les mesures qu’elle applique progressivement ont trait à la récupération des

produits et des sous-produits, à la modification du procédé et à l’implantation

de technologies de pointe. |

Récupération

des fines de fromage

à l’aide d’un filtre de coton

|

L’industrie fromagère du

Québec

Quelques faits saillants

En 1985, la production laitière a atteint 2,840 milliards de litres. De ce volume de

lait, 30 p. 100 sert à la fabrication du fromage.

La transformation de dix litres de lait donne

- un kilo de fromage

- neuf kilos de lactosérum (petit lait)

Le lactosérum récupéré sert notamment à la préparation d’aliments divers et

de moulées animales.

- Des pertes de matières premières importantes

Au Québec, les procédés usuels de fabrication du fromage entraînent des pertes à

l’affluent qui représentent entre 1 et 12 p 100 du lait reçu. La moyenne se situe

autour de 5 p. 100.

Le recours à des technologies propres permet de réduire ces pertes de façon

sensible. La Fromagerie d’Oka, par exemple, a vu passer ses pertes de lait ou de ses

dérivés de 9 à 2 p. 100. |

Du plus simple au plus complexe – un cheminement en

trois étapes

À chacune des phases du procédé, l’équipe de la Fromagerie s’est

attaquée à toutes les sources de pollution. Leurs activités se sont déroulées

progressivement, passant des interventions les plus simples aux plus complexes.

| Trois étapes se distinguent nettement : |

1re étape : des interventions à la

portée de tous |

| 2e étape : des aménagements au procédé |

| 3e étape : on s’attaque au procédé lui-même |

1re étape : des interventions à la portée de tous |

| Opérations préliminaires à

l’épuration qui ne remettent pas en cause le procédé de fabrication mais

procèdent plutôt d’une saine gestion de l’eau, des matières premières et des

produits fabriqués NB : Voir des exemples d'actions et de moyens

ci-après |

Résultats :

- réduction de la charge organique de 40 p. 100

- réduction de la charge hydraulique de 40 p. 100

- valorisation des fines de fromage (50 kg par jour de production)

- valorisation du lactosérum

|

|

| |

Actions |

Moyens |

| Réception du lait |

- élimination des pertes à l’alimentation des silos de stockage

|

- conduite rigide avec vannes

|

- réduction des eaux de lavage des équipements et des camions

|

|

| Fabrication du fromage |

- récupération des fines de fromage

|

|

- récupération du fromage sur le plancher

|

- pelle et balai de caoutchouc

|

- récupération des résidus du débourbage

|

|

| Moulage du fromage |

- récupération du lactosérum

|

|

|

2e

étape : des aménagements au procédé |

| Interventions qui ne

modifient pas la nature du procédé mais qui l’améliorent en diminuant la

pollution. Sa mise en œuvre est réversible. NB : Voir des

exemples d'actions et de moyens ci-après |

Résultats :

- réduction de 20 p. 100 de la charge organique

- augmentation de la production

- réduction de la consommation des produits de lavage

|

|

| |

Actions |

Moyens |

| Pasteurisation |

- élimination des pertes de lait

|

- ajustement des dimensions du bassin-tampon et du pasteurisateur pour permettre une

alimentation continue des cuves

|

- diminution du volume des solutions de lavage et de désinfection

|

|

| Fabrication du fromage |

- réduction de la quantité de lait dans les conduites d’alimentation des cuves et,

ainsi, diminution des besoins de lavage

|

- conduite-maîtresse et vannes permettant une alimentation sélective des cuves

|

- réduction des eaux de rinçage et des solutions de désinfection dans la conduite

d’alimentation des tables

|

- remplacement de la conduite fixe par une conduite à rotule

|

- récupération des premières rinçures des conduites de lactosérum

|

- pompage au réservoir de stockage

|

|

3e

étape : on s’attaque au procédé lui-même |

| Modifications radicales au

procédé qui entraînent une réduction sensible et permanente de la pollution rejetée NB

: Voir des exemples d'actions et de moyens ci-après |

Résultats :

- réduction de 20 p. 100 de la matière organique

- élimination du phosphore

- augmentation de la production

|

|

| |

Actions |

Moyens |

| Réception du lait |

- réduction des pertes de lait

|

|

| Fabrication du fromage |

- récupération du lait et des premières rinçures des conduites d’alimentation des

cuves

|

|

| Toutes les étapes du procédé (désinfection) |

|

- utilisation de produits sans phosphore

|

|

|